رنگآمیزی الکترواستاتیک، روشی نوین و مدرن برای ایجاد پوششهای مقاوم و یکنواخت به شمار میرود. این روش نه تنها وسایل و تجهیزات مختلف را زیبا میکند، بلکه از آنها در برابر عوامل گوناگون محافظت میکند. در گذشته، صنعتگران از روشهای سنتی مانند فرچه برای رنگآمیزی استفاده میکردند. اما با پیشرفت تکنولوژی، روشهای پیشرفتهای مانند رنگ پودری و رنگ الکترواستاتیک به تدریج جایگزین روشهای سنتی شدهاند.

رنگ آمیزی الکترواستاتیک و استفاده از رنگهای پودری برای اولین بار در دهه 1950 میلادی در آمریکا پا به عرصه صنعت گذاشت. به دلیل کیفیت چشمگیر، آلودگی کمتر و مقرون به صرفه بودن، این روش به سرعت در صنایع مختلف گسترش یافت. در سال 1962، شرکت فرانسوی Sames این روش را توسعه داد و از سال 1965، تولیدکنندگان به طور گسترده از آن در صنعت استفاده کردند.

در این نوشته، اطلاعات جامعی درباره رنگ پودری الکترواستاتیک ارائه میدهیم. برای جمع آوری این مطالب از تارنمای آلومیناژ تولید کننده رنگ پودری الکترواستاتیک کمک گرفتیم.

مکانیسم عملکرد رنگ پودری الکترواستاتیک چیست

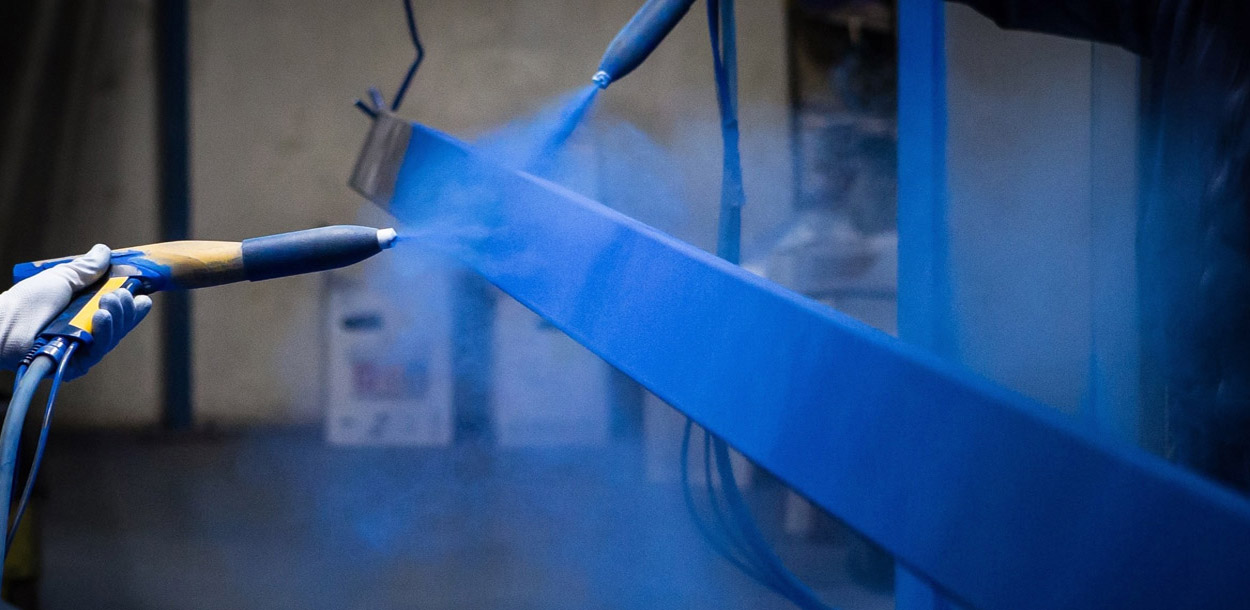

رنگ پودری الکترواستاتیک بر اساس اصل میدان الکترواستاتیک کرونا با ولتاژ بالا عمل میکند. این روش از یک حلقه راهنمای فلزی به عنوان قطب منفی و قطعه کار به عنوان قطب مثبت بهره میبرد. ذرات پودر رنگدانه و رزین، که بسیار ریز و خشک هستند، با استفاده از تفنگهای الکترواستاتیک و ولتاژ بالا باردار میشوند. این ذرات باردار به سطح قطعه فلزی که از قبل به صورت الکتریکی باردار شده و به زمین متصل شده است، پاشیده میشوند. بار الکترواستاتیک موجود در رنگ، چسبندگی رنگ به قطعات فلزی را به طور چشمگیری افزایش میدهد. معمولاً قبل از پاشش پودر، قطعه کار را تحت پیش تصفیه قرار میدهند. این پیش تصفیه میتواند شامل روشهای سندبلاست یا روشهای شیمیایی باشد.

ترکیبات اصلی پودر رنگ الکترواستاتیک

پودرهای رنگ پودری الکترواستاتیک از مواد متنوعی تشکیل شدهاند. این مواد شامل ترکیبی از رنگدانهها، رزینها، پرکنندهها، عوامل پخت و افزودنیهای مختلف هستند. رزینهای مورد استفاده در این پودرها معمولاً از جنس پلییورتان، پلیاستر، اپوکسی یا PTFE هستند. بر اساس نوع رزین، پودرهای مختلفی تولید میشوند. به عنوان مثال، پودرهای اپوکسی مقاومت شیمیایی بالایی دارند، پودرهای پلیاستر در برابر آب و هوا بسیار مقاوم هستند و پودرهای سیلیکونی برای کاربردهای دمای بالا مناسب هستند و مقاومت حرارتی خوبی ارائه میدهند.

مراحل پخت و تثبیت پوشش رنگ

پس از پاشش پودر رنگ، قطعه کار برای پخت و تثبیت رنگ وارد کورههای حرارتی میشود. حرارت بالای کوره باعث ذوب شدن ذرات رزین میشود. ذرات ذوب شده به سطح قطعه کار میچسبند و پوششی یکنواخت ایجاد میکنند. زمان و دمای پخت به نوع رنگ و دستورالعمل کارخانه تولید کننده بستگی دارد. به طور معمول، قطعه کار بین 10 تا 18 دقیقه در معرض حرارت 180 تا 230 درجه سانتیگراد قرار میگیرد.

حرارت کوره استحکام و یکدستی رنگ را در سطح قطعه کار افزایش میدهد. برای رنگهای تیره، تولیدکنندگان زمان پخت کوتاهتر با دمای بالاتر را پیشنهاد میکنند، در حالی که برای رنگهای روشن، زمان پخت طولانیتر با دمای پایینتر توصیه میشود.

ضخامت لایه رنگ پودری الکترواستاتیک

رنگ پودری الکترواستاتیک نسبت به رنگ مایع، امکان ایجاد پوشش ضخیمتری را در یک مرحله فراهم میسازد. پوشش ایجاد شده با این روش، دارای ضخامت یکنواختی است. ضخامت استاندارد پوشش معمولاً کمتر از 150 میکرومتر است، هرچند برخی منابع ضخامت لایه را در محدوده 60 تا 100 میکرومتر ذکر کردهاند. برای کاربردهای خانگی، ضخامت پوشش رنگ بین 30 تا 80 میکرون مناسب است، در حالی که برای مصارف صنعتی، ضخامت پوشش در بازه 200 تا 500 میکرون در نظر گرفته میشود.

راندمان پوشش در روش رنگ پودری الکترواستاتیک معمولاً بین 60 تا 90 درصد تخمین زده میشود. راندمان پودرپاشی به طور خاص حدود 70 تا 80 درصد است. با این حال، با استفاده از سیستمهای بازیافت پودر رنگ، میتوان نرخ استفاده از رنگ را به 90 تا 98 درصد افزایش داد. یکی از مزایای مهم این روش، امکان جمعآوری پودرهای رنگ و استفاده مجدد از آنها است. این ویژگی به کاهش ضایعات رنگ و حفظ محیط زیست کمک شایانی میکند.

مزایای چشمگیر رنگ پودری الکترواستاتیک

رنگ پودری الکترواستاتیک در مقایسه با روشهای سنتی رنگآمیزی و رنگهای مایع، مزایای فراوانی دارد. این مزایا شامل ایجاد پوشش ضخیمتر و مقاومتر در یک مرحله و پوشش نهایی سختتر و بادوامتر است. این پوشش مقاومت بسیار بالایی در برابر خوردگی، سایش، ضربه، خراش و مواد شیمیایی از خود نشان میدهد. همچنین، رنگ پودری الکترواستاتیک در برابر شرایط آب و هوایی مختلف و تغییر رنگ ناشی از تشعشعات نور، برف، باران و یخزدگی بسیار مقاوم است.

پوشش ایجاد شده پس از مرحله پخت، کاملاً یکنواخت و با کیفیت است. رنگآمیزی نقاط غیر قابل دسترس قطعه کار با این روش به سهولت انجام میشود. این روش به دلیل بازدهی بالا و قابلیت بازیافت رنگ، بسیار مقرون به صرفه است. تنوع رنگ و طرح در رنگهای پودری الکترواستاتیک بسیار زیاد است و پوششهای جذاب و متنوعی را میتوان ایجاد کرد. فرآیند رنگ پودری الکترواستاتیک به دلیل عدم استفاده از حلال و فلزات سنگین، سازگاری بالایی با محیط زیست دارد. میزان VOCs در این روش بسیار کم است و گازهای خروجی از کوره در حین پخت به حداقل میرسد.

استفاده از رنگ پودری الکترواستاتیک آسان است و آسیبهای تنفسی برای افراد ایجاد نمیکند. در حین کار با این رنگها، تنها به یک ماسک ساده نیاز است و ترکیبات آلی و حلالهای آلی در آنها وجود ندارد. قابلیت بازیافت پودر و استفاده مجدد از آن، دورریز رنگ را به حداقل میرساند. به دلیل خاصیت الکترواستاتیکی، چسبندگی رنگ به قطعات فلزی به طور قابل توجهی افزایش مییابد. رنگ پودری الکترواستاتیک برای طیف گستردهای از ضخامتهای مختلف فلزات قابل استفاده است و تنوع رنگی فراوانی را ارائه میدهد. این روش با مشخصات صنعت خودرو مطابقت دارد و برای استفاده در فضای باز بسیار مناسب است.

محدودیتها و معایب رنگ پودری الکترواستاتیک

رنگ پودری الکترواستاتیک با وجود مزایای فراوان، معایبی نیز به همراه دارد. هزینه تجهیزات اولیه برای این روش نسبت به رنگ آمیزی مایع بالاتر است. همچنین، تجهیزات مورد نیاز برای این روش گرانقیمت هستند. رنگ پودری الکترواستاتیک عمدتاً برای پوشش قطعات فلزی مناسب است و استفاده از آن برای سطوح غیر فلزی محدودیت دارد. تغییر رنگ در سیستمهای رنگ پودری الکترواستاتیک دشوارتر از رنگهای مایع است و امکان ترکیب رنگ در این روش وجود ندارد. در برخی از سیستمهای تفنگ اسپری، سایش الکترودها زیاد است که میتواند به مرور زمان مشکلساز شود.

رنگ آمیزی پودری به تجهیزات خاص مانند دستگاه پاشش رنگ پودری و کوره پخت نیاز دارد. همچنین این رنگ آمیزی یک فرآیند تخصصی است که نیاز به مهارت و تجربه دارد. رنگ آمیزی پودری یک روش بسیار بادوام و مقاوم در برابر خوردگی است. اما برای دستیابی به این کیفیت، باید فرآیند رنگ آمیزی به درستی انجام شود. متخصصان رنگ آمیزی پودری دارای تجربه و دانش لازم برای انجام این فرآیند به درستی هستند. علاوه براین، رنگ آمیزی پودری می تواند خطرات ایمنی را به همراه داشته باشد. از جمله این خطرات می توان به آتش سوزی، انفجار و استنشاق ذرات رنگ پودری اشاره کرد.

متخصصان رنگ آمیزی پودری از تجهیزات و اقدامات ایمنی لازم برای کاهش این خطرات استفاده می کنند.

کاربردهای گسترده رنگ پودری الکترواستاتیک

مواد پایه برای رنگ پودری الکترواستاتیک باید در برابر حرارت بالا مقاوم باشند. به همین دلیل، فلزات به عنوان مناسبترین ماده پایه برای این نوع رنگ شناخته میشوند. با این حال، امکان اعمال رنگ پودری الکترواستاتیک بر روی مواد دیگری مانند پلاستیک، امدیاف (MDF) و شیشه نیز وجود دارد. رنگ پودری الکترواستاتیک کاربردهای بسیار گستردهای در صنایع مختلف دارد و به طور خاص برای پوشش قطعات فلزی استفاده میشود.

از جمله کاربردهای خاص این نوع رنگ میتوان به موارد زیر اشاره کرد: قاب پنجره، قطعات خودرو، لوازم خانگی مانند یخچال و لباسشویی، مبلمان فلزی، تجهیزات ساختمانی و صنعتی، صنعت کشاورزی و صنایع روشنایی. در صنایع روشنایی، رنگ پودری الکترواستاتیک برای پوشش بدنه چراغهای خیابانی و پارکی، قطعات داخلی چراغهای روشنایی، تابلوهای تبلیغاتی و تجهیزات نورپردازی به کار میرود. علاوه بر این، رینگهای خودرو، قابهای دوچرخه، کشوها، پروفیلهای فلزی، نردهها، کمدها و کابینتهای فلزی نیز با استفاده از رنگ پودری الکترواستاتیک پوشش داده میشوند.

رنگ پودری الکترواستاتیک برای پوششهای محافظ مانند سقف و بدنه خودروها و هواپیماها که به طور مداوم در معرض نور مستقیم خورشید قرار دارند، بسیار مناسب است. به طور کلی، این روش هم برای ایجاد پوششهای محافظتی و هم برای ایجاد پوششهای تزئینی به کار میرود.

مشخصات فنی رنگ پودری الکترواستاتیک

رنگ پودری الکترواستاتیک دارای مشخصات فنی گوناگونی است. ولتاژ مورد استفاده در این روش بالا بوده و بین 30 تا 90 کیلو ولت DC در منابع چینی، 70 کیلو ولت در منابع انگلیسی و چند ده هزار ولت در منابع آلمانی ذکر شده است. مقدار پاشش پودر معمولاً بین 170 تا 200 گرم در دقیقه در منابع انگلیسی گزارش شده است. فاصله تفنگ اسپری تا قطعه کار باید حدود 20 سانتیمتر یا 120 تا 180 میلیمتر در منابع انگلیسی باشد. دمای مناسب محیط کار بین 20 تا 30 درجه سانتیگراد و رطوبت محیط کار بین 60 تا 80 درصد است.

دمای پخت برای پودرهای پلیاستر استاندارد بین 160 تا 200 درجه سانتیگراد در منابع مختلف و 160 تا 190 درجه سانتیگراد در منابع آلمانی ذکر شده است. پودرهای مقاوم در برابر حرارت در دمای 220 درجه سانتیگراد در منابع آلمانی و تا 500 درجه سانتیگراد و بالاتر در منابع آلمانی پخت میشوند. دمای پخت عمومی برای رنگ پودری الکترواستاتیک حدود 180 درجه سانتیگراد با تلرانس ± 5 درجه سانتیگراد در منابع چینی است. دمای قطعه کار در حین پخت باید بین 130 تا 240 درجه سانتیگراد بسته به نوع پودر باشد. زمان پخت معمولاً 20 دقیقه در دمای 180 درجه سانتیگراد ± 5 درجه سانتیگراد است.

اندازه ذرات پودر بین 36 تا 100 میکرومتر در منابع مختلف و 40 تا 50 میکرومتر برای محصولات استاندارد در منابع آلمانی گزارش شده است. حداکثر اندازه ذرات پودر برای ضخامت لایه تا 150 میکرومتر در منابع آلمانی ذکر شده است.

ابعاد قطعات قابل پوشش به طور مثال میتواند حداکثر طول 2000 میلیمتر، حداکثر عرض 650 میلیمتر و حداکثر ارتفاع 1500 میلیمتر باشد. حداکثر وزن قطعات قابل پوشش نیز به طور مثال 20 کیلوگرم و حداکثر ضخامت مواد قابل پوشش 15 میلیمتر است.

دسته بندی انواع رنگ پودری الکترواستاتیک

رنگ پودری الکترواستاتیک به دو دسته اصلی ترموپلاست و ترموست تقسیم میشود. رنگهای ترموپلاست با اعمال حرارت ذوب میشوند و پس از سرد شدن دوباره به حالت جامد بازمیگردند. در مقابل، رنگهای ترموست در اثر حرارت پخته میشوند و ساختار شیمیایی آنها به طور دائمی تغییر میکند. رنگهای ترموست به دلیل این تغییر ساختار، مقاومت بیشتری در برابر حرارت و مواد شیمیایی از خود نشان میدهند. انتخاب نوع رنگ پودری الکترواستاتیک، ترموپلاست یا ترموست، به طور مستقیم به کاربرد نهایی محصول بستگی دارد.

نظر شما